نرم افزار مدیریت تصمیم ساز

نرم افزار مدیریت تصمیم ساز

نرم افزار مدیریت تصمیم ساز

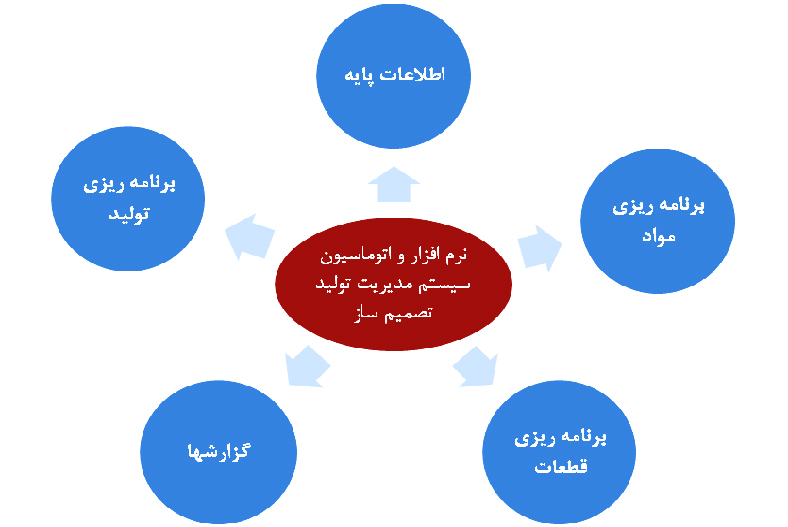

در محیط رقابتی و کسب و کار، عملیات تولید، نقش مهمی را در زنجیره ارزش یک شرکت صنعتی ایفا می کند بطور کلی هر گونه اختلال و توقف در عملیات ساخت و تولید، ضمن افزایش هزینه های عملیاتی و عدم تحویل به موقع محصول نهایی به مشتریان توان رقابتی سازمان را نیز کاهش خواهد داد لذا شرکتهای تولیدی برای افزایش توان رقابتی خود و ادامه حیات می بایست در مدیریت عملیات خود به مزایای رقابتی دست یابند در این میان سیستم مدیریت تولید بعنوان یکی از ابزارهای کلیدی برای دستیابی به برتری تولید و مزیت رقابتی پایدار شناخته شده است این در حالی است که تحقق عملیات تولید در زنجیره ارزش سازمان بدون فعالیتهای پشتیبان که شرایط اجرای آنرا فراهم آورد میسر نمی باشد. سیستم مدیریت تولید تصمیم ساز با هدف کمک به مدیران در برنامه ریزی خط تولید ایجاد شده است. این فن آوری با استفاده از اطلاعات پایه و نیز عملکرد خط تولید در گذشته میزان بازدهی خط تولید در آینده را محاسبه و به مدیران ارائه مینماید.